应用:薄膜杨氏模量测量

薄膜杨氏模量测量

LAwave- 激光噪声方法测试薄膜和材料表面的杨氏模量

LAwave是对薄膜和材料表面进行无损表征的测量系统。它利用短激光脉冲产生表面声波,测量所有频率下波脉冲的传播速度。

所获得的色散曲线取决于表层的弹性模量(杨氏模量)、密度和厚度。

该方法具有广泛的应用领域,包括PVD涂层、CVD涂层、热喷涂涂层、体材料等其他很多。此外,可以从弹性行为中获得影响表面和次表面的各种特性,如孔隙度、裂纹、分层、硬化和加工层。

这种测量方法对厚度从几纳米到几百微米不等的粗糙表面的薄膜非常敏感,并可以应用于像聚合物这样的软的材料和像钻石一样硬的材料。

弹性模量是表征材料力学行为的基本材料参数。材料中的原子间键越强,杨氏模量越高。因此,它是一个有用的微观结构指标。微缺陷和孔隙代表材料中缺失的键,这些键会降低杨氏模量,从而可用来评估缺陷密度和孔隙度。

特点:

- 非破坏性

- 薄膜厚度从几纳米到几百微米

- 从聚合物到金刚石的薄膜特性

- 测量时间不到一分钟

- 高重复性

- 测量获得综合特性

- 易于使用

- 配置简单

- 测量面积:最小5×5mm

- 对样本几何尺寸的要求很少

- 表面粗糙度对测量结果影响小

- 符合EN 15042-1标准

物理原理

表面声波是沿材料表面传播的弹性振动。拉伸在纳米范围内,弹性完全线性,因此,材料不会受到测量的不可逆影响。此外,当波能量集中在表面时,穿透深度仅在波长的尺寸范围内。对于更高的频率,波的穿透深度减小,表面薄膜对表面声波的影响增大。因此,比波长薄得多的薄膜仍然会影响波速。

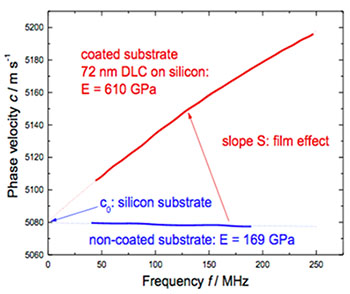

图1显示了在硅片上测量的色散曲线的两个示例。对于未涂层样品,波速是恒定的,与频率无关。

对于涂有72nm类金刚石碳(DLC)的晶片,由于薄膜的杨氏模量高于衬底,因此速度增加。由于两个样品具有相同的衬底特性,它们的曲线在同一点截距,f=0 MHz时,对应于硅的相速度。

图1:72 nm厚的类金刚石薄膜对应于频率,对声表面波相速度c的影响。实线代表测量数据,虚线代表拟合的理论模型。

在用LAwave系统测量色散曲线后,用数学方法拟合到波传播的理论模型中,在该模型中可以确定相关的材料参数。

技术

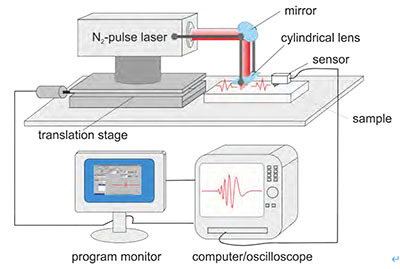

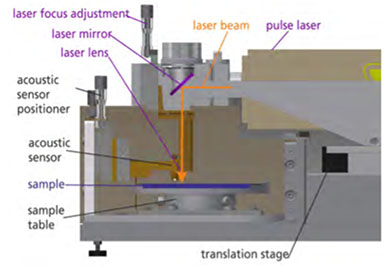

图2: LAwave系统示意图

图2显示了LAwave系统的主要组件。氮脉冲激光器产生表面声波脉冲。这种非接触方法能够准确定位超声源,并可重复产生波脉冲。圆柱透镜将激光束聚焦成一条直线,在该直线上,发射出一道近似的平面波。由于激光脉冲的持续时间较短仅为3纳秒,因此产生了宽频谱的声脉冲。在待测的材料表面传输后,超声波脉冲被与表面接触的声传感器接收到。

传感器的声电特性决定了测量的频率范围。使用频率范围为30 MHz至200 MHz的宽带传感器来测量薄膜。激光声信号由压电PVDF薄膜(聚偏氟乙烯压电薄膜)产生,压电PVDF薄膜通过钢楔连接到样品表面。对于粗糙表面和具有高声阻尼的材料,使用频率范围为2 MHz至20 MHz的超声波标准传感器。

最后,用示波器放大并记录激光声信号。

激光器及其光学元件都固定在平移台上,并一起移动进行一系列测量。这样,激光声信号在离激光聚焦线不同距离的Xi处被检测到。

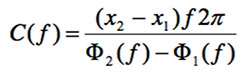

对信号进行傅里叶变换,得到相位谱i(f) (i=1和2)。色散曲线c(f)可通过以下关系式计算。

利用两个测量位置之间的测量差异来克服在激光焦点和传感器之间的距离带来的绝对测量的技术困难。

图3:LAwave设备的截面图,显示了激光、光学元件、样品和传感器组件

图3是LAwave设备的示意。它由以下组件组成:

- 将激光束定向到样品表面的反射镜

- 将激光束聚焦在样品表面的柱面透镜

- 调整螺钉,使激光聚焦在样品表面上

- 声传感器

- 手动定位器,用于将传感器连接到样品表面

软件

测量系统包括三个在Windows操作系统上运行的程序。

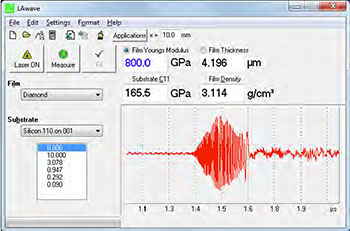

执行测量的软件如图4和图5所示。它在测量过程中控制激光器、示波器和移动台。在记录了激光焦点线和传感器之间不同距离的一组信号后,计算出色散曲线。图4显示了涂有金刚石膜的硅衬底的示例。

可以保存以下数据:

- ASCII文件中的色散曲线

- 二进制文件中的激光声信号

测量模块的特点是通过将理论曲线拟合到测量曲线上,快速计算薄膜的杨氏模量或厚度。

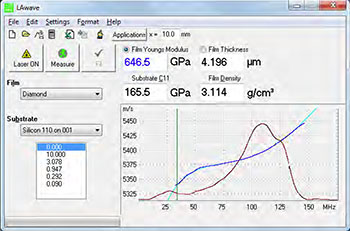

为了进行更详细的分析,提供的曲线拟合软件F5s和F6s,可以拟合多个参数。图6显示了该程序的屏幕截图,其中包括理论中涉及的所有参数:衬底的弹性特性和密度,以及薄膜的弹性特性、密度和厚度。软件F5s支持一层和简单的两层系统,F6s在一个堆栈中最多支持五层测量。

未拟合参数的数据可以手动输入,也可以从数据库中获取,在数据库中可以添加新的材料。

在分析结束时,通过拟合计算出的材料参数可以保存到Excel文件中。

图4:在涂有类金刚石薄膜的硅衬底上检测到的激光声信号

图5: 测量了带有金刚石膜的硅衬底的色散曲线(深蓝色)和拟合的理论色散曲线(浅蓝色)。脉冲幅度显示为棕色线。通过拟合计算了薄膜和衬底的弹性模量。

图6:拟合单层(F5s)和多层(F6s)软件系统的程序窗口截图。图形窗口显示了测量的色散曲线和拟合的理论模型。

应用实例

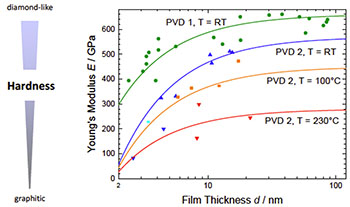

纳米尺寸类金刚石薄膜

- 薄膜厚度:3纳米至100纳米

- 薄膜特性:超硬

对于无氢类金刚石(DLC)薄膜,原子间键的强度决定杨氏模量和硬度。高比例的sp3杂化碳原子将提高整体结合强度,这有利于提高涂层的保护功效。例如,厚度只有几纳米的类金刚石薄膜适合保护计算机硬盘的表面,但可靠地测量此类薄膜的机械性能则比较困难。

在以前的研究中,已经发现无氢类金刚石薄膜的密度和杨氏模量之间存在着经验地关联关系。

这种相关性在材料数据库中有体现,然后在拟合过程中作为附加边界条件考虑进去。

在100 MHz的频率范围内,厚度为几纳米的薄膜每秒只改变几米的波速。因此,必须在较宽的频率范围内以较高的精度测量速度,这可以通过较长的测量距离实现。

在这种情况下,使用25 mm的距离测量厚度小于10 nm的薄膜。杨氏模量值分散小于5%。由于在本例中研究的是薄膜,计算模量时需要了解薄膜厚度。薄膜厚度可以用椭偏仪测量。

图7显示了厚度为3 nm至约100 nm的类金刚石薄膜的杨氏模量测量值。在10nm以下,随着薄膜厚度的减小,模量逐渐减小。这是由于薄膜表面有一层非常薄的软石墨层,残余应力不足以使碳原子形成类金刚石键。

图7还显示,较低的沉积温度会增加杨氏模量。这一结果表明,随着衬底温度的降低,金刚石键的含量和硬度增加。

图7:无氢DLC涂层的杨氏模量与涂层厚度的关系,展示了沉积温度和不同PVD技术对杨氏模量的影响。

传感器薄膜

- 薄膜厚度:200纳米至600纳米

- 薄膜性质:聚合物

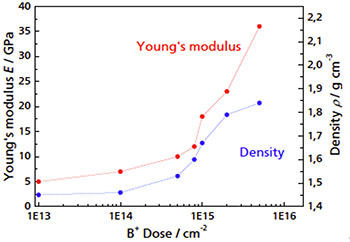

聚合物薄膜可用于测量湿度、化学物质和机械变形。这种传感器的应用需要了解其机械性能。图8显示了用LAwave法测量的聚酰胺薄膜的杨氏模量和密度与B+离子注入剂量的关系。

利用流变模型,用粘弹性定律描述聚合物的力学性能。与基于准静态变形和样品共振的测试方法相比,LAwave技术可应用于在非常小的变形下有非常高的变形率。因此,该测试得出了聚合物线弹性行为的参数,而粘性流动不受100 MHz范围内频率的刺激。

由于高内耗,高频声波无法穿透聚合物块体。然而,如果聚合物作为足够薄的薄膜沉积在用作声波导的衬底上,则LAwave方法可以进行此类测试。必须考虑的是,薄膜厚度存在一个临界限,超过该临界限,高频表面声波将被聚合物薄膜完全阻尼。根据聚合物材料的性质,该厚度限制在5μm到10μm的范围内。

图8:聚合物传感器薄膜的杨氏模量和密度与B+离子注入剂量相比。通过一次测量,拟合色散曲线得出了两个材料参数

衬底损伤

- 损伤深度:高达20μm

- 具有高微缺陷密度的表面

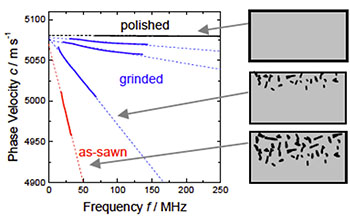

从铸锭上锯切半导体晶片会在表面产生高缺陷密度区域,必须通过仔细的研磨和抛光过程去除该区域。为了优化加工过程,需要确定这种次表面损伤的深度。

图9显示了在锯切状态下,经过一些研磨步骤后,以及晶圆最终抛光表面的色散曲线。缺陷区具有比基材更低杨氏模量的表面层的效果。因此,色散曲线随着频率的增高而衰减。减薄这一层会降低色散曲线的负斜率。对于成品晶圆,对应于均质材料,测得的色散曲线平行于频率轴。因此,弥散曲线的斜率取决于次表面损伤的深度。

可以建立一个校准函数,根据色散曲线的斜率计算损伤深度。因此,在随后通过蚀刻去除已被确定的损伤层部分的同时,重复测量锯切晶圆。这个过程一直持续到完整的损伤层被移除,等同于体硅材料,色散曲线是一条水平线。

该校准数据库是为该应用提供的特殊LAwave软件版本的一部分。

图9:处于锯、磨、抛光状态下,在硅晶片表面测量的色散曲线

热喷涂层

- 涂层厚度:100μm至600μm

- 粗糙的,喷涂表面

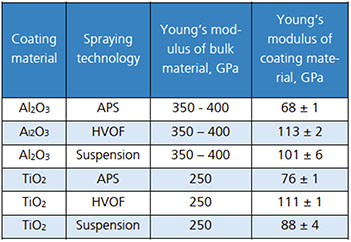

热喷涂涂层通常包含制造过程中产生的孔隙。这些气孔可以显著降低涂层的刚度和强度,这使得它们的特性与控制喷涂过程和涂层性能高度相关。传统的表征方法通过制备横截面来进行,既耗时又具有破坏性,大多数零部件无法用此办法。

LAwave方法克服了这些缺点,提供了一种快速、无损的方法来评估热喷涂涂层的孔隙率。

表1比较了测得的喷涂涂层和体材料的杨氏模量。涂层的数值有时远低于体材料的数值,表明涂层中存在大量微孔。结果还表明,涂层质量取决于喷涂技术。HVOF涂层(HVOF-高速氧燃料喷涂)的杨氏模量更高,其次是悬浮喷涂涂层和APS喷涂涂层(APS-大气等离子喷涂)。结果表明,在这种情况下,HVOF涂层更致密,机械强度更高。

表1:对比于体材料,热喷涂层的杨氏模量

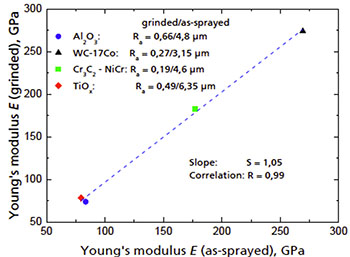

喷涂涂层的粗糙表面往往使测量变得复杂。粗糙度和缺陷也会散射高频超声波。因此,必须在较低的频率下进行测量,这样表面声波能够通过材料。可更换的声学传感器允许选择合适的频率范围。如果是热喷涂涂层,则使用频率范围为2 MHz至20 MHz的传感器。

对应不同热喷涂涂层,研究了粗糙度对激光声学结果的影响,这些涂层分别是喷涂了的表面和喷后研磨以降低粗糙度的表面。

图10两种表面分别对应不同的平均粗糙度指数Ra,将他们的测量结果进行对比。斜率和线性回归的相关系数证实了两个表面的结果有很好的一致性。因此可认为,在几微米范围内的粗糙度不会影响激光声学法的结果。

图10:用LAwave测量的不同热喷涂层的杨氏模量对比,对应于粗糙的喷涂表面和研磨表面

扫码咨询光刻胶、模板

扫码咨询光刻胶、模板

扫码咨询红外测温仪、单晶、靶材

扫码咨询红外测温仪、单晶、靶材

扫码咨询介电阻抗谱、杨氏模量无损测量

扫码咨询介电阻抗谱、杨氏模量无损测量